Bueno.

Hasta ahora tenia el “taller” montado en el garaje. Pero debido a ello el coche estaba siempre fura, ya que siempre lo tenia ocupado con algo.

Y tenia que estar cogiendo y recogiendo las maquinas.

Por lo que decidí llevar las maquinas mas grandes a una casa vieja que usamos de almacen en frente de donde vivimos.

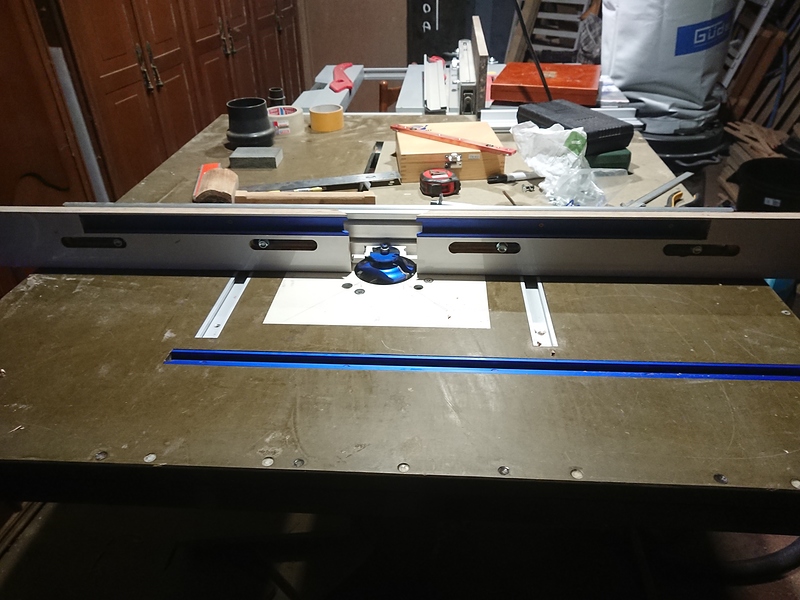

Y construí una mesa, que me sirviese para trabajar comodo con las 3 grandes. Sierra de mesa, regruesadora y fresadora.

Una especie de combinada, pero casera y chapucera.

Intenté hacer el diseño lo mas practico posible, barato y que mis capacidades me permitiesen construir.

Y creé esto.

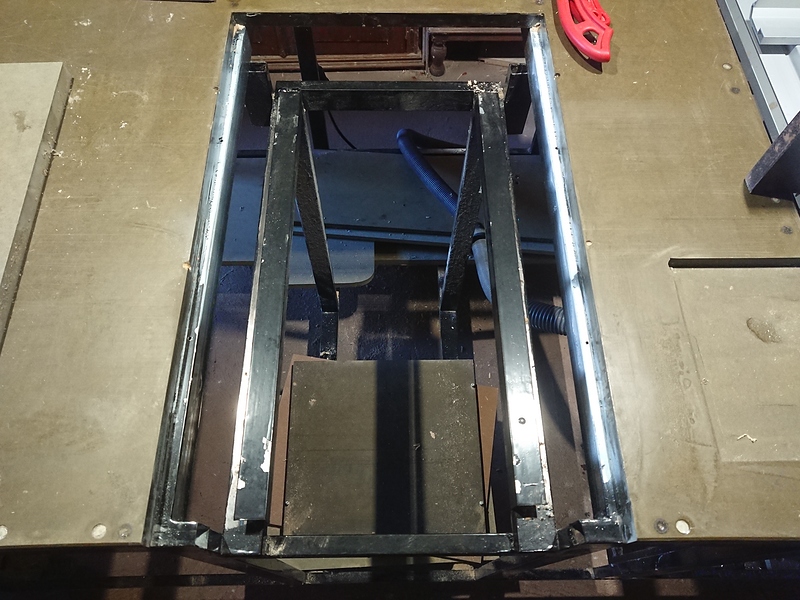

Son perfiles metalicos, con ruedas para poder mover, y de tapa mdf de 22mm revestido con epoxi.

Para la sierra y regrueso le puse como sistema de nivelacion unos perfiles en L con tornillos y tuercas, lo que me permite dejarlas niveladas con la mesa y fijarlas.

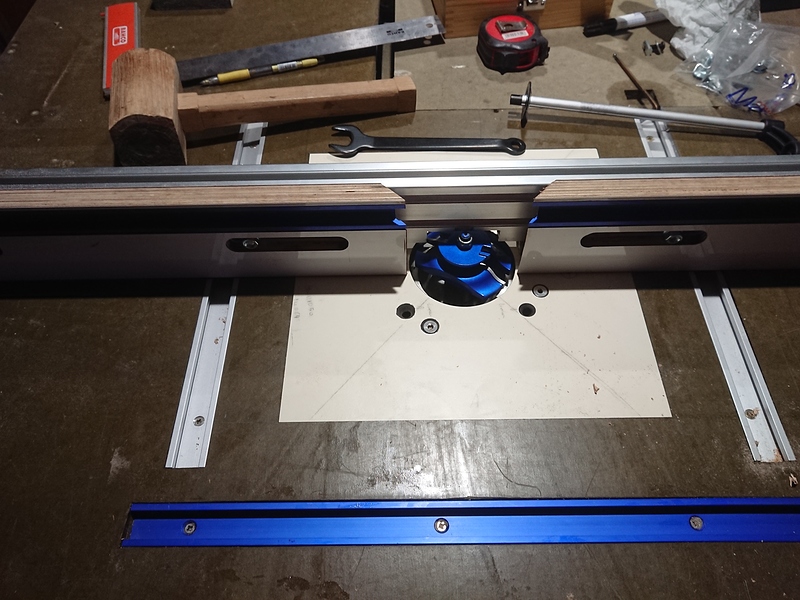

Aun me queda hacer una tapa definitiva para el sitio del regrueso. Y montar todo el tema de la fresadora (una triton tra001 invertida sobre plato de estos paneles que ponen en los vestuarios de los gimnasios, con carriles guia, tope y esas cosas ).

Aunque eso va para largo aún. Tengo todas las piezas, pero no el tiempo para montarlo, ya que medir y realizar todos los pasos para una correcta instalacion me va a llevar su tiempo.

Obvimente si cortas no puedes tener el regrueso, y si regruesas no puedes serrar ( aunqur la sierra lo la saco, es una extension de la propia mesa). E idem cuando estea la fresadora.

Pero de como lo tenia antes a como lo tengo ahora, es un gran avance para mi.